| |

|

低温酸化缓蚀剂 |

Part.1 酸化缓蚀剂的合成与复配

酸化是碳酸盐岩油藏开发过程中油气井增产、注水井增注的有效技术措施之一。然而,在生产实践中,由于酸液对油井的严重腐蚀,直至20世纪30年代酸化缓蚀剂问世之后,酸化增产技术才得以应用和发展。其原理是通过酸液对岩石胶结物或地层孔隙、裂缝内堵塞物等的溶解和溶蚀作用,恢复和提高地层孔隙和裂缝的渗透率。在酸化施工过程中,通过向酸液中添加缓蚀剂而抑制酸液对井下管柱和设备的腐蚀。

酸化工艺包括酸洗、基质酸化和压裂酸化。酸化缓蚀剂是酸化施工过程中最重要的添加剂之一,油气井增产措施使用的所有工业用酸都需加入缓蚀剂以降低井筒管柱的酸蚀速度。随着钻井工艺的发展和采油技术的进步,大量深井、超深井和极深井的投入开发,对酸化用缓蚀剂的性能提出了更高的要求。目前酸化缓蚀剂的主流产品是:以酮醛胺缩合物为主剂的复配体系和以吡啶、喹啉复合季铵盐为主剂的复配体系。

20世纪60-70年代,中国油井较浅(一般在1000-2000m),井下温度不高(油井温度不超过80℃),酸化用的盐酸质量分数不超过15%,一般为10%HCI溶液。该阶段主要学习前苏联,使用甲醛、乌洛托品及亚砷酸(砒霜)等化合物作为酸化缓蚀剂。后来经过实验,证实将两种以上缓蚀剂复配制成复合缓蚀剂往往具有更好的效果,如乌洛托品加碘化钾、乌洛托品加OP(烷基酚聚氧乙烯醚)、丁炔二醇加碘化钾、丁炔二醇加OP,丁炔二醇加碘化钾加OP等。由于该时期油井温度较低及酸的质量分数不高,使用复合酸化缓蚀剂,可以使碳钢腐蚀速率控制在施工允许的条件范围内。

进入20世纪70年代以后,中国石油工业发展迅猛,胜利、华北、大港、江汉、辽河及中原等油田相继勘探成功,一大批二、三千米甚至四、五千米深的生产井投产使用。高浓度大酸量的油井酸化,对酸化缓蚀剂的研究起到了推动作用。70年代末,华中理工大学与四川石油管理局井下作业处合作研制出了7701复合缓蚀剂,解决了油井酸化缓蚀剂技术难题,在四川第一口6000m(井下温度196℃)超深井压裂酸化应用获得成功。之后,高温酸化缓蚀剂的研究进展较快,7461、7461-102、7801、7812和IMC等一系列高温酸化缓蚀剂相继问世,基本满足了当时国内酸化施工的需要。

80年代初,不需要复配甲醛的酸化缓蚀剂被陆续开发出来。如四川天然气研究所研究的CT1-2和CT1-3高温酸化缓蚀剂可以用在120-190℃的酸化施工环境中。80年代末90年代初,华中理工大学郑家燊等研究出高温(180℃)浓盐酸酸化缓蚀剂8601-G(季按盐复合物)和150℃盐酸酸化低点蚀缓蚀剂8401-T及8703-A(季铵盐化合物),分别在胜利、大庆油田应用获得成功。80年代中后期及90年代,国内又一大批油井酸化缓蚀剂研究成功,如CT1-8,IMC-80-5,SD1-3,CFR和XA-139等。

90年代,无机缓蚀剂的研究发展较快,李德仪推出一批锑化合物作为高温酸化缓蚀剂及缓蚀增效剂,可供筛选的有Sb2O3,Sb2O5,SbCl3和K4Sb2O7等。陈旭俊研究了抑制铁基合金孔蚀用的无机缓蚀剂(铬酸盐、重铬酸盐、亚硝酸盐、钼酸盐及磷酸盐等)的缓蚀作用机制。

目前国内酸化缓蚀剂的主要类型有:醛、酮、胺缩合物;咪唑啉衍生物;吡啶、喹啉季铵盐;杂多胺;复合添加增效剂,如甲醛、炔醇等;高分子聚合物。其中,以醛、酮、胺缩合物和吡啶、喹啉季按盐为主要组成制备的缓蚀剂及其复配物在生产中应用较多。

1.1曼尼希碱型酸化缓蚀剂

曼尼希碱(Mannich base)是指甲醛、胺与含有活泼氢原子的化合物的缩合反应产物。曼尼希碱作为缓蚀剂效果较好、发展前景乐观,尤其是其在油田酸化作业中作为高温浓盐酸的缓蚀剂而倍受重视.

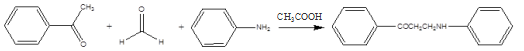

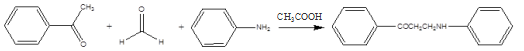

曼尼席碱的合成方法为:在装有搅拌器、回流冷凝管和温度计的三口烧瓶中加入一定量的甲醛(甲醛水溶液、多聚甲醛或能释放出甲醛的化合物)、含活性氢原子的酮(环己酮或苯乙酮等)、有机胺(环己胺或苯胺等),加入一定量的醇为溶剂,加少量酸(盐酸或醋酸)为催化剂调节pH值,加热在回流温度下反应生成红棕色的曼尼希碱。下式是以甲醛水溶液、苯胺、苯乙酮为原料,以醋酸为催化剂合成曼尼席碱的反应式:

曼尼希碱分子是一个螯合配位体,其多个吸附中心(氧原子和氮原子)向金属表面提供孤对电子,进入铁原子杂化的 dsp空轨道,通过配位键与铁发生络合作用,生成具有环状结构的螯合物。该化合物吸附在无氧化膜存在的裸露的金属表面,形成较完整的多分子疏水保护膜,阻止腐蚀产物 Fe3+向溶液中的扩散和溶液中的 H+移向金属,减缓腐蚀反应速度,起到缓蚀作用。

"7801"酸化缓蚀剂的主要成分就是曼尼席碱,作者以苯乙酮、苯胺、六次甲基四胺为主要原料,首先通过六次甲基四胺分解为甲醛和氨,随后甲醛与苯胺、苯乙酮在催化剂作用下发生反应,反应结束后通过减压蒸馏法分离出未作用完的苯乙酮及苯胺等混合液体,得到棕红色树脂状酮醛胺缩合物,该缩合物的分子量在280左右。通过一系列实验,发现反应温度为100℃时,得到的产品缓蚀性能最好。在合成的酮醛胺缩合物中加入丙炔醇、表面活性剂、酒精、六次甲基四胺等混合得到棕红色的"7801"酸化缓蚀剂,通过挂片实验证实在28%HCl+2%HAc浓酸液中添加3%"7801"酸化缓蚀剂,150℃时N80试片的腐蚀速度仅25g/m2.h,同时"7801"酸化缓蚀剂具有优良的抗硫化氢腐蚀性能。

是另一种以曼尼席碱为主要成分的高温高浓度盐酸缓蚀剂,作者先以环己酮、甲醛、盐酸为原料,发生缩合反应,反应结束后脱水得到中间产物,在中间产物中加入苯胺继续反应得到酮醛胺缩合物,在合成的酮醛胺缩合物中加入甲酰胺、丙炔醇、非离子表面活性剂及溶剂,混合后得到"CT1-2"酸化缓蚀剂,该酸化缓蚀剂满足170℃下的浓盐酸酸化要求。

王虎等以苯乙酮、甲醛及二乙胺为原料,合成了曼尼希碱类缓蚀剂,曼尼席碱的具体合成方法如下:将甲醛、二乙胺和苯乙酮按摩尔比1:1.3:1.3加入三口烧瓶中,再加入一定量的无水乙醇,加热搅拌回流反应10小时,得到棕红色曼尼希碱缓蚀剂。作者采用电化学测试技术研究了该缓蚀剂在20℃、15%盐酸溶液中对P110钢缓蚀作用的电化学机理。极化曲线测试显示,随着曼尼席碱浓度的增加,自腐蚀电位向正方向移动,表明曼尼希碱缓蚀剂是以抑制阳极过程为主的缓蚀剂。郑海洪等研究也证实,较高的缓蚀率是曼尼希碱分子在金属表面吸附所致,提高缓蚀剂浓度可以增加缓蚀剂在金属表面的覆盖度,有效保护金属基体。

蒋文学等以芳香酮、醛和芳香胺为原料,用微波辐射法合成了一种曼尼席碱。合成步骤为:在微波反应器中加入一定比例的芳香酮、甲醛和芳香胺,加入总质量相同量的异丙醇作为反应溶剂,并加入一定量的酸调节溶液的pH值,利用微波反应器合成酮醛胺缩合物。用正交试验分析法考察了反应器的功率、反应介质pH、反应时间、原料比等因素对反应的影响,最后得出最佳反应条件为微波功率800W、介质pH值2、反应时间15min、反应物料配比(酮:醛:胺)1:2:1,按照上面的反应条件得到的产物缓蚀效率最好。

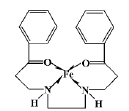

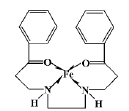

孙天祥等以甲醛、乙二胺、苯乙酮为反应主要原料,利用 Mannich 反应合成了曼尼希碱缓蚀剂。合成方法:在装有电动搅拌器、回流冷凝管、温度计的三口烧瓶中加入一定量的乙二胺,无水乙醇为溶剂,搅拌并滴加盐酸溶液,调节体系 pH 值到反应所需的酸度范围,然后再加入计算好量的甲醛和苯乙酮,不断搅拌,控制反应温度恒定,持续反应一定时间后,得到均匀透明的棕红色液体为曼尼希碱酸化缓蚀剂。作者选择温度、时间、pH 值、醛酮胺摩尔比作为合成曼尼希碱缓蚀剂的主要影响因素,设计 4 因素 3 水平的正交实验,考察合成产物的腐蚀速率,对合成方案进行筛选。实验发现,在影响产物缓蚀性能的各因素中,反应物的原料配比最为显著,其次是反应时间,而反应体系的 pH 值影响相对较小。原料配比中,甲醛比例的适当增加有利于反应的进行。首先醛和胺反应,生成反应的中间体亚甲胺碳正离子,然后再与酮生成具有缓蚀性能的曼尼希碱。苯乙酮分子中的苯环与 C=O 结合乙二胺分子中的氮原子,其孤对电子可形成大π健,结构比较稳定,因此产物缓蚀效果较好。反应过程中,时间太短,反应进行不完全,生成的目的产物较少,缓蚀效果不理想; 反应时间过长,副反应增多,也会影响产物的缓蚀效果。曼尼希反应是在弱酸性或中性条件下进行的,需要添加适量盐酸作为反应的催化剂,盐酸加量不足,反应难以进行; 但盐酸加量过多,也会抑制合成反应进行。乙二胺反应活性较大,反应温度可以适当降低。实验获得的最佳合成工艺条件为: 总反应时间12h,胺、醛、酮配比为 1: 4 : 2 ( 摩尔比) ,反应温度为 50℃,pH 值控制在 4 左右。用静态失重法对其缓蚀性能进行了综合评价,结果表明,在 90℃、15% 的盐酸中加入 1% 的缓蚀剂,N-80 钢片的腐蚀速率为2.473 g/(m2·h) ,具有良好的缓蚀性能。由酮醛胺缩合物缓蚀机理可知,由于用乙二胺、苯乙酮合成的曼尼希碱分子中含有四个配位原子,能和铁原子(离子)形成一个五元环和两个六元环,生成的螯合物分子以多个极性基团吸附在金属表面,从而表现出良好的缓蚀性能(图1.2)。

1.2杂环季铵盐型缓蚀剂的合成及性能评价

以杂环季铵盐类化合物作为主体,得到的酸化缓蚀剂具有优良的抗高温、抗点蚀性能,可广泛用在盐酸与土酸的酸化施工中。

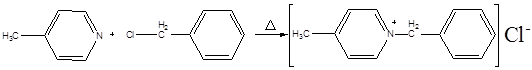

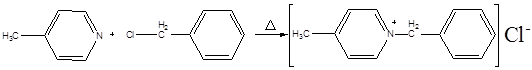

杂环季铵盐中间体的合成方法为:在装有搅拌器、回流冷凝管和温度计的三口烧瓶中加入含氮杂环化合物(吡啶、烷基吡啶、喹啉、异喹啉、烷基喹啉等)与卤代物(氯化苄、氯甲基萘等),加热反应生成杂环季铵盐中间体。下式是以4-甲基吡啶、氯化苄,合成甲基吡啶季铵盐的反应式:

"7701"酸化缓蚀剂就是一种以季铵盐为主要成分的缓蚀剂。吡啶釜残是合成"7701"酸化缓蚀剂主要原料之一,通过吡啶釜残中的烷基吡啶(4-甲基吡啶,4-正丙基吡啶,2-甲基-5-乙基吡啶,2,4,6-三甲基吡啶等)类和喹啉类物质与氯化苄控制温度在160~180℃范围内进行季铵化反应,反应6小时后,得到中间产物,然后将中间产物降温至50℃左右并加入匀染剂102和酒精加热回流后,得到酸化缓蚀剂。"7701"酸化缓蚀剂在室温时是一种棕黑色油状液体,在盐酸或土酸介质中有很好的分散性,成清亮透明的棕色液体。通过电化学研究发现,"7701"在金属表面上形成的吸附膜可能是多层的,并且"7701"同时抑制了电化学的阴极和阳极过程,特别是对阴极过程抑制明显。"7701"与乌络托品及丙炔醇等增效剂复配后得到的"7701"复合缓蚀剂在150℃、28%盐酸溶液中对钢铁有很好的保护性能,这是由于"7701"与复合的组分之间发挥了较好的协同作用,在金属表面上发生了化学吸附,形成了络合体的多层致密的保护膜,阻碍了氢离子与金属的作用,因而腐蚀速度大大降低。其络合吸附膜形成的变化过程是"7701"在盐酸中离解为苄基吡啶(喹啉)季铵盐的阳离子和氯离子,而钢铁在盐酸溶液中表面带负电荷,当正电荷的苄基——吡啶(喹啉)的阳离子与金属表面接触时,被吸附在金属表面上,阳离子中的极性基氮原子紧靠金属表面,非极性烷基及苄基朝向溶液,这样在金属表面上好像形成带正电荷的吸附层,一方面使氢离子难于接近金属,另一方面,它也可能引起氢超电势的增加,其结果就使得钢铁在盐酸中的腐蚀速度大大降低。同时苄基的苯环上的p电子也增强的缓蚀剂的吸附,因此,"7701"的缓蚀性能较其他苯胺、吡啶单组份好。

宗鹏用氯化苄、二溴乙烷、氯丙烯、环氧氯丙烷、对氯甲基苯乙烯五种季铵化试剂分别与喹啉和吡啶反应,合成了12种季铵盐型缓蚀剂。通过失重法对它们的缓蚀性能进行了评价,并讨论了缓蚀剂浓度、酸液温度、酸液浓度对缓蚀性能的影响,结果发现:喹啉型季铵盐的缓蚀剂性能要优于吡啶型季铵盐;六种喹啉型季铵盐缓蚀性能相比,1,3-二氯化喹啉-2-羟基丙烷<环氧丙烷基氯化喹啉<1,2-二溴化喹啉乙烷<烯丙基氯化喹啉<(4-乙烯基)-苄基氯化喹啉<苄基氯化喹啉;六种吡啶型季铵盐缓蚀性能相比,1,2-二溴化吡啶乙烷<1,3-二氯化吡啶-2-羟基丙烷<烯丙基氯化吡啶<环氧丙烷基氯化吡啶< (4-乙烯基)-苄基氯化吡啶<苄基氯化吡啶;随缓蚀剂浓度增加,缓蚀效果增强;随温度、酸液浓度增加,缓蚀效果减弱。通过Tafel曲线和EIS谱研究了这些缓蚀剂的缓蚀机理,结果表明:合成的12种季铵盐型缓蚀剂的缓蚀机理均属于"负催化效应",其中除1,2-二溴化吡啶乙烷是阴极型缓蚀剂外,其余11种均为以抑制阳极反应为主的混合型缓蚀剂。用所得机理对缓蚀性能进行解释,可知:对于季铵盐型缓蚀剂,缓蚀剂分子的空间位阻越小,分子中能与Fe原子形成配位键的基团越多,且形成配位键的基团亲水性越差,则缓蚀性能越好。

尽管国内酸化缓蚀剂的开发取得了较大的发展,但是国内酸化缓蚀剂的总体水平仍然停留在上世纪80-90年代水平。当前,国内市场上满足120℃以下环境的酸化缓蚀剂很多,但是更高温度条件下,特别是温度超过150℃时的成品酸化缓蚀剂产品非常少,而且需要添加较多的碘化物等昂贵的增效剂,导致高温条件下的缓蚀剂成本很高;变粘酸(转向酸)体系要求酸化缓蚀剂不含甲醛及金属盐;作为高温酸化缓蚀剂的重要组成成分丙炔醇,由于其剧毒性,在很多情况下开始受到限制……,为了适应新形势的需要,还需要开发出新的、更高效的酸化缓蚀剂。

本文版权为荆门铸鼎新材料有限公司(www.corosi.com)所有,转载请注明出处

本站关键词: 酸化缓蚀剂 | 酸洗缓蚀剂 | 二氧化碳缓蚀剂 | 润湿抑尘剂 | 缓蚀阻垢剂 | 污水缓蚀剂 | 硫化氢缓蚀剂

|

|